Quand j’ai commencé ma carrière dans le monde passionnant de la fabrication et de l’ingénierie, j’ai souvent remarqué une certaine confusion, ou du moins une imprécision, autour des termes liés à la conception de moules.

Il n’est pas rare d’entendre parler de “conception de moules plastiques” comme d’une compétence générale, mais qu’en est-il de la distinction avec la qualification ou l’expertise reconnue d’un professionnel en conception de moules ?

Personnellement, j’ai toujours perçu une nuance fondamentale entre l’acte de concevoir un moule et la possession d’une certification ou d’un statut qui valide cette expertise à un niveau supérieur.

Dans un secteur en constante évolution, où l’Industrie 4.0 et les matériaux avancés redéfinissent nos méthodes, comprendre cette différence est plus crucial que jamais pour l’efficacité et l’innovation.

Explorons cela précisément.

Quand j’ai commencé ma carrière dans le monde passionnant de la fabrication et de l’ingénierie, j’ai souvent remarqué une certaine confusion, ou du moins une imprécision, autour des termes liés à la conception de moules.

Il n’est pas rare d’entendre parler de “conception de moules plastiques” comme d’une compétence générale, mais qu’en est-il de la distinction avec la qualification ou l’expertise reconnue d’un professionnel en conception de moules ?

Personnellement, j’ai toujours perçu une nuance fondamentale entre l’acte de concevoir un moule et la possession d’une certification ou d’un statut qui valide cette expertise à un niveau supérieur.

Dans un secteur en constante évolution, où l’Industrie 4.0 et les matériaux avancés redéfinissent nos méthodes, comprendre cette différence est plus crucial que jamais pour l’efficacité et l’innovation.

Explorons cela précisément.

L’art subtil de la modélisation : bien plus qu’un simple dessin

Souvent, lorsque l’on évoque la conception de moules, l’imaginaire collectif se limite à un technicien devant son écran, manipulant un logiciel de CAO pour créer des formes. C’est une vision simpliste, croyez-moi. L’acte de concevoir un moule est en réalité une symphonie complexe de connaissances en science des matériaux, en mécanique des fluides, en thermique et en rhéologie, sans oublier une profonde compréhension des processus de fabrication. Lors de mes premières années, j’ai vu des projets échouer non pas à cause d’une erreur de dessin, mais parce que le concepteur n’avait pas anticipé les contraintes de retrait du plastique, les lignes de soudure potentielles, ou la dissipation thermique insuffisante, des facteurs qui semblent anodins sur papier mais sont catastrophiques en production. Une conception véritablement aboutie intègre dès le départ la vision de la pièce finale, les propriétés du polymère choisi, les impératifs de production en série, et même les considérations de maintenance future du moule. C’est une démarche holistique, exigeant une anticipation quasi prophétique des défis futurs, transformant le simple dessinateur en un véritable architecte de la matière.

1. La perspective multidimensionnelle du designer expert

Un expert en conception de moules ne se contente pas de dessiner ; il visualise la pièce se solidifier dans la cavité, il ressent les forces qui s’exerceront sur le moule à chaque cycle d’injection, il anticipe les déformations et les imperfections avant même que la première goutte de plastique ne soit injectée. Cette capacité à “voir” au-delà du modèle 3D est le fruit d’années d’expérience et d’une formation approfondie. J’ai eu la chance de travailler avec des ingénieurs qui pouvaient, d’un simple coup d’œil sur un plan, identifier des problèmes potentiels qui auraient coûté des dizaines de milliers d’euros en modifications tardives. C’est cette intuition forgée par la pratique et la théorie qui distingue un simple “concepteur de moules” d’un véritable “expert”.

2. L’intégration des contraintes de production et de matériaux

La sélection du bon acier pour le moule, la conception des systèmes de refroidissement et d’éjection, le positionnement des lignes de remplissage – chaque détail a une incidence directe sur la qualité de la pièce finale et la durée de vie du moule. Un concepteur aguerri comprend que la géométrie du canal d’alimentation peut influencer la cristallinité du polymère, ou que l’emplacement d’un évent mal calculé peut entraîner des bulles disgracieuses. C’est une science minutieuse où chaque choix, même infime, a des répercussions majeures sur le produit fini, la rentabilité de la production et la satisfaction du client.

La certification : un sceau de confiance et de compétence validée

Parler de “certification” en conception de moules, c’est aborder la reconnaissance formelle d’un ensemble de compétences et de connaissances qui vont au-delà de la simple pratique. Pour moi, c’est comme la différence entre quelqu’un qui a lu un livre de cuisine et un chef étoilé qui a suivi une formation rigoureuse, obtenu des diplômes et prouvé ses compétences maintes et maintes fois devant des jurys exigeants. Un professionnel certifié a non seulement assimilé les théories fondamentales, mais il a aussi démontré sa capacité à les appliquer dans des situations complexes, souvent sous la supervision d’experts reconnus. C’est une validation tierce partie, un gage de qualité qui rassure les clients et les partenaires sur la fiabilité et la profondeur de l’expertise.

1. Les piliers de la validation des compétences

Une certification ne s’obtient pas en un claquement de doigts. Elle implique généralement :

- Une formation théorique approfondie : couvrant les principes physiques, chimiques et mécaniques de la plasturgie et de la métallurgie.

- Des examens pratiques rigoureux : où le candidat doit résoudre des problèmes concrets de conception et de fabrication.

- La reconnaissance d’une institution ou d’un organisme : qui atteste de la conformité aux standards de l’industrie.

Cette rigueur dans le processus de validation fait toute la différence. On ne peut pas simplement s’autoproclamer expert ; il faut que cette expertise soit reconnue par les pairs et par les instances de régulation de la profession.

2. L’impact sur la crédibilité et les opportunités professionnelles

Dans ma carrière, j’ai maintes fois constaté l’avantage compétitif qu’apporte une certification. Face à deux profils aux expériences similaires, celui qui détient une qualification reconnue sera presque toujours privilégié. Pourquoi ? Parce que la certification minimise le risque pour l’entreprise. Elle offre une garantie que l’individu possède non seulement le savoir-faire technique, mais aussi la rigueur et l’éthique professionnelle attendues dans ce domaine. C’est une preuve tangible d’un engagement envers l’excellence et l’apprentissage continu, des qualités inestimables dans un secteur aussi exigeant que la conception de moules.

L’expérience de terrain : le véritable atout maître du concepteur

Alors que la certification valide les connaissances, c’est l’expérience de terrain qui affine l’expertise, la rendant plus profonde, plus nuancée, plus “vivante”. J’ai personnellement appris davantage de mes échecs que de mes succès. Un moule qui ne s’est pas rempli correctement, un point chaud imprévu qui a déformé une pièce, une usure prématurée d’un composant – chaque problème rencontré et résolu sur le terrain ajoute une couche d’apprentissage inestimable. C’est cette mémoire opérationnelle, accumulée au fil des projets et des années, qui permet à un concepteur de sentir instinctivement si une solution “fonctionnera” ou non, bien avant de lancer la simulation.

1. Les leçons tirées des imprévus du réel

Les logiciels de simulation sont devenus incroyablement sophistiqués, mais ils ne peuvent pas reproduire la complexité infinie de la réalité d’un atelier. Les variations subtiles des matériaux, les tolérances de fabrication, même l’humidité ambiante, peuvent influencer le comportement d’un moule. L’expérience permet de développer une “intuition” basée sur ces milliers de petites observations qui ne figurent dans aucun manuel. C’est la capacité à faire face à l’imprévu, à diagnostiquer rapidement un problème et à proposer une solution créative, qui distingue un bon concepteur d’un excellent concepteur.

2. Le développement de la polyvalence et de l’adaptabilité

Travailler sur divers projets, avec différents matériaux et pour des industries variées (automobile, médical, biens de consommation), élargit considérablement l’horizon d’un concepteur. Chaque nouveau défi pousse à sortir de sa zone de confort, à explorer de nouvelles techniques et à adapter ses méthodes. Cette polyvalence est cruciale aujourd’hui, où la technologie évolue à une vitesse fulgurante et où les exigences des clients sont de plus en plus spécifiques et complexes. Un concepteur expérimenté est un véritable caméléon technique, capable de s’adapter à n’importe quelle situation.

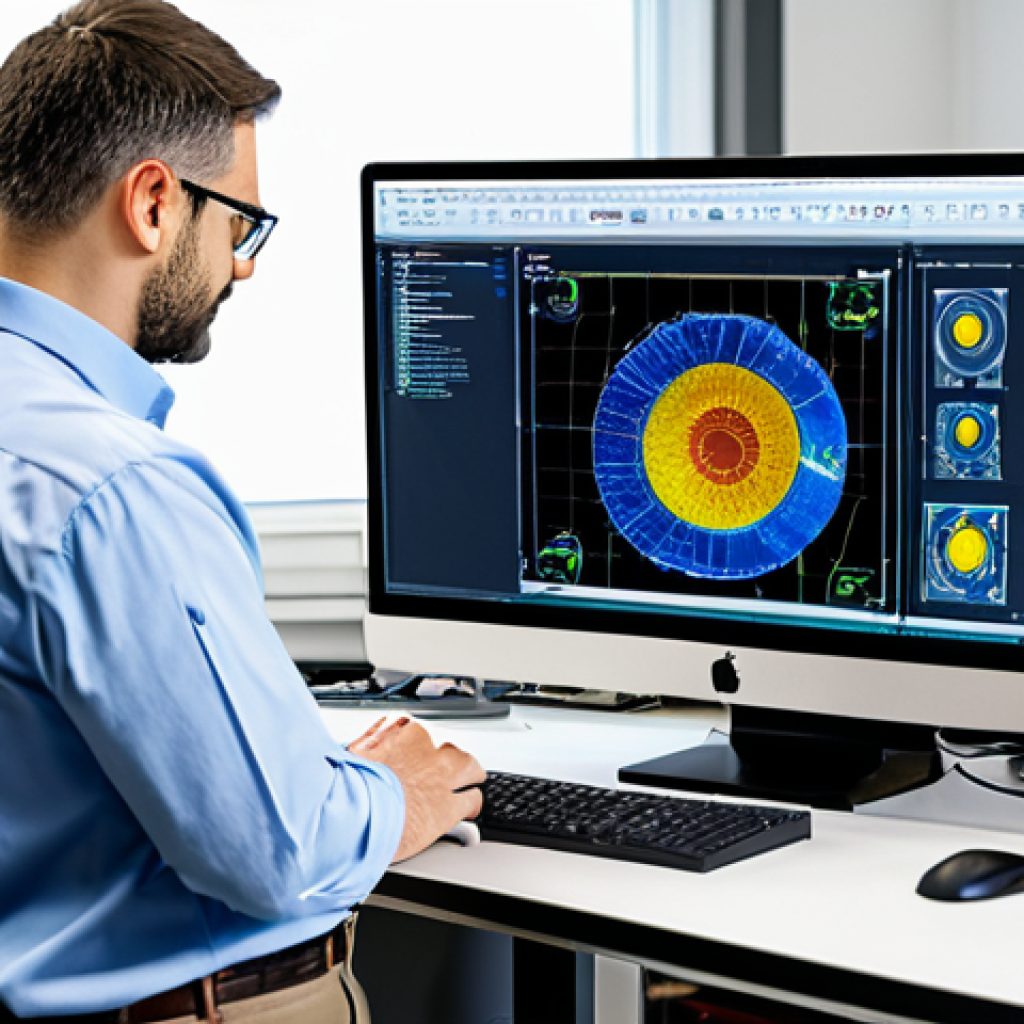

Le virage numérique : quand l’IA et la CAO redéfinissent l’expertise

L’intégration des technologies de l’Industrie 4.0, de la simulation avancée et, plus récemment, de l’intelligence artificielle, a transformé le métier de la conception de moules. Fini le temps où l’on se fiait uniquement aux tableaux de données et à l’intuition. Aujourd’hui, un concepteur moderne doit être un as de la CAO/FAO, un expert en simulation numérique et même un peu data scientist. J’ai vu l’évolution de ces outils en temps réel, et je peux vous dire qu’ils sont des accélérateurs incroyables, mais ils ne remplacent pas le jugement humain. Au contraire, ils le valorisent en permettant aux experts de se concentrer sur les aspects les plus complexes et innovants de la conception.

1. L’optimisation par la simulation numérique et l’IA

Les logiciels de simulation de flux, de déformation et de refroidissement (Moldflow, par exemple) sont devenus des outils indispensables. Ils permettent de prédire le comportement du plastique dans le moule, d’identifier les zones à risque et d’optimiser la conception avant même la fabrication. L’IA, quant à elle, commence à être utilisée pour générer des designs optimisés ou pour analyser de vastes bases de données d’anciens projets afin d’en tirer des leçons. Cela ne signifie pas que l’humain devient obsolète ; cela signifie que le concepteur doit désormais maîtriser ces outils pour maximiser son efficacité et la qualité de ses créations.

2. Le rôle accru de l’analyse et de la stratégie

Avec l’automatisation de certaines tâches de routine, le concepteur peut désormais consacrer plus de temps à l’analyse critique, à la résolution de problèmes complexes et à l’innovation. Son rôle devient plus stratégique, se déplaçant du simple dessin technique vers une fonction de consultant technique interne ou externe. Il ne s’agit plus seulement de “faire” le moule, mais de “penser” le moule dans son écosystème complet, depuis la conception du produit final jusqu’à sa fin de vie, en passant par toutes les étapes de fabrication et d’assemblage.

Distinguer l’expert du généraliste : un impératif pour l’innovation

Dans le domaine de la conception de moules, comme dans beaucoup d’autres secteurs techniques, il est crucial de savoir faire la distinction entre un “généraliste compétent” et un “expert reconnu”. Pour les entreprises qui cherchent à innover, à réduire les coûts ou à résoudre des problèmes complexes, s’adresser à un véritable spécialiste n’est pas un luxe, c’est une nécessité stratégique. J’ai trop souvent vu des projets prendre du retard ou dépasser leur budget parce qu’on avait sous-estimé l’importance d’une expertise pointue. Une conception de moule ratée peut engendrer des surcoûts énormes en modifications, en temps perdu et en mauvaise réputation.

Voici un tableau récapitulatif pour vous aider à mieux cerner les différences fondamentales :

| Caractéristique | Concepteur Généraliste | Expert en Conception de Moules (Certifié/Expérimenté) |

|---|---|---|

| Formation | Généralement basée sur des logiciels et des principes de base. Peut être autodidacte. | Formation académique solide (ingénierie), complétée par des certifications spécifiques à l’industrie. |

| Profondeur de Connaissance | Bonne maîtrise des outils de CAO, mais connaissance limitée des nuances des matériaux et des processus. | Maîtrise approfondie des polymères, métallurgie, rhéologie, thermique, et des contraintes de production complexes. |

| Gestion des Problèmes | Applique des solutions standard, peut rencontrer des difficultés face aux problèmes imprévus. | Identifie les problèmes potentiels en amont, propose des solutions innovantes et personnalisées basées sur l’expérience. |

| Innovation | Suit les méthodes établies, peu d’apport créatif significatif. | Capable de concevoir des solutions sur mesure, d’optimiser des designs pour des performances inédites. |

| Valeur Ajoutée | Exécution des tâches de conception définies. | Conseil stratégique, réduction des risques, optimisation des coûts à long terme, amélioration de la qualité du produit final. |

| Reconnaissance | Basée sur le portefeuille de projets ou la réputation personnelle. | Souvent soutenue par des certifications industrielles, des publications, des témoignages clients et une réputation établie. |

L’importance cruciale de la veille technologique pour rester pertinent

Le monde de la plasturgie et de la fabrication de moules est en perpétuelle effervescence. De nouveaux matériaux, des procédés d’injection innovants comme le moulage par injection assisté par gaz ou par eau, l’impression 3D pour les outillages ou même des inserts de moules, et des logiciels toujours plus performants émergent constamment. Pour un concepteur, et encore plus pour un expert, la veille technologique n’est pas une option, c’est une exigence absolue pour maintenir sa pertinence et sa compétitivité. J’ai toujours mis un point d’honneur à lire les publications scientifiques, à assister à des salons professionnels comme K 2022 en Allemagne ou FIP en France, et à suivre les webinaires des fournisseurs de logiciels et de matériaux.

1. Anticiper les tendances et adapter ses compétences

Ne pas suivre l’évolution, c’est prendre le risque de devenir obsolète. Un concepteur qui ne maîtrise pas les dernières versions de la CAO ou les nouveaux polymères haute performance se retrouvera vite dépassé. La veille permet d’anticiper les besoins du marché et d’adapter son offre de services ou ses compétences en conséquence. C’est comme un sportif de haut niveau qui doit constamment s’entraîner avec de nouvelles techniques pour rester au sommet de sa discipline. C’est un investissement en temps, certes, mais un investissement qui rapporte énormément en termes de carrière et d’opportunités.

2. L’innovation comme moteur de croissance

La capacité à intégrer les innovations est ce qui différencie les leaders de l’industrie des suiveurs. Un concepteur qui maîtrise l’impression 3D des inserts de moules pour optimiser le refroidissement, par exemple, peut offrir des solutions que ses concurrents ne pourront pas égaler. Cette capacité à proposer des solutions avant-gardistes est un atout majeur pour attirer de nouveaux clients et pour fidéliser les existants. L’innovation n’est pas seulement technologique ; elle est aussi dans la manière de penser, de résoudre les problèmes et d’apporter une valeur ajoutée unique.

Quand l’apparence trompe : les erreurs à ne pas commettre

Au cours de ma carrière, j’ai malheureusement été témoin de situations où la méconnaissance des subtilités de la conception de moules a conduit à des erreurs coûteuses et, parfois, à des échecs retentissants. La première erreur, et la plus commune, est de sous-estimer la complexité du processus. On pense souvent qu’un moule est juste une pièce de métal usinée pour donner une forme, mais c’est bien plus que cela. J’ai vu des entreprises opter pour la solution la moins chère, sans vérifier les qualifications réelles du prestataire, et se retrouver avec un moule sous-performant, nécessitant des retouches constantes, ou pire, produisant des pièces de mauvaise qualité qui ont entaché leur réputation.

1. Choisir le bon partenaire : un investissement stratégique

Sélectionner un concepteur de moules ou un outilleur est une décision stratégique qui impacte directement la qualité de votre produit final et votre rentabilité. Ne vous fiez pas uniquement au prix. Demandez des références, vérifiez les certifications, examinez les études de cas passées, et n’hésitez pas à poser des questions techniques pointues. Un véritable expert sera transparent, capable d’expliquer ses choix techniques et de vous guider à travers le processus. J’ai toujours recommandé à mes clients de visiter les ateliers, de rencontrer les équipes et de s’assurer que le prestataire possède les équipements et le savoir-faire nécessaires pour gérer des projets de leur envergure.

2. Éviter les “solutions miracles” et les raccourcis

Il n’y a pas de solution miracle en conception de moules. Chaque pièce, chaque matériau, chaque série de production présente des défis uniques qui nécessitent une approche personnalisée. Méfiez-vous des offres trop alléchantes ou des prestataires qui promettent des délais irréalistes. La qualité prend du temps et exige de l’expertise. Prendre des raccourcis peut sembler tentant à court terme pour économiser de l’argent, mais cela se traduit presque toujours par des coûts supplémentaires à long terme, des retards de production, et un stress considérable. Mon conseil personnel est de toujours privilégier la qualité et l’expertise, même si cela représente un investissement initial plus important. C’est un investissement qui vous rapportera au centuple en termes de performance et de tranquillité d’esprit.

En guise de conclusion

En définitive, la conception de moules n’est pas un simple acte technique, mais une véritable discipline qui marie l’art à la science. La distinction entre un “concepteur de moules” et un “expert en conception de moules certifié et expérimenté” est loin d’être une nuance sémantique ; elle représente un fossé profond en termes de compétences, de vision et, in fine, de valeur ajoutée pour un projet. J’espère que cette exploration vous aura éclairé sur l’importance de choisir le bon professionnel, celui qui, grâce à son expertise validée et son expérience de terrain, saura transformer vos défis en succès industriels, et éviter les pièges coûteux que j’ai malheureusement pu observer.

Informations utiles à connaître

1. Maîtrise des logiciels de simulation (CAE) : Un concepteur moderne se doit de maîtriser des outils comme Moldflow ou SolidWorks Plastics pour anticiper les comportements du matériau et optimiser le design. C’est un gain de temps et d’argent considérable.

2. Importance de la Rhéologie : Comprendre comment les polymères se comportent sous contrainte et température est fondamental. Une bonne compréhension de la rhéologie permet d’éviter les défauts de pièces (retassures, lignes de soudure, etc.).

3. Veille sur les nouveaux matériaux : L’émergence constante de polymères techniques et de composites exige une connaissance à jour de leurs propriétés pour les intégrer efficacement dans la conception des moules. Pensez par exemple aux plastiques biosourcés ou aux composites à fibres longues.

4. Collaboration pluridisciplinaire : La conception de moules est rarement un travail solitaire. Une collaboration étroite avec les designers produits, les ingénieurs matériaux, les opérateurs de production et les outilleurs est essentielle pour un résultat optimal. Les échanges sont riches et constructifs.

5. Considérer le coût total de possession (TCO) : Au-delà du coût initial du moule, évaluez les coûts d’entretien, la durée de vie, les temps de cycle et l’efficacité de production. Un moule “bon marché” peut se révéler le plus coûteux à long terme. La qualité paie toujours.

Points clés à retenir

La conception de moules exige bien plus qu’une simple compétence technique ; elle requiert une expertise profonde, souvent validée par la certification, et affinée par une expérience de terrain irremplaçable. L’intégration des technologies de l’Industrie 4.0 et de l’IA transforme le rôle du concepteur, le rendant plus stratégique. Distinguer un expert d’un généraliste est crucial pour le succès et la rentabilité de vos projets, car choisir le bon partenaire est un investissement qui garantit la qualité, l’innovation et la pérennité de votre production.

Questions Fréquemment Posées (FAQ) 📖

Q: 1: Vous parlez de “confusion” ou “imprécision” autour des termes liés à la conception de moules. Concrètement, quelle est la distinction fondamentale que vous faites entre simplement “concevoir un moule” et posséder une “expertise reconnue” dans ce domaine ?A1: Ah, ça, c’est LA question qui m’a souvent taraudé au début de ma carrière ! Pour moi, la différence est aussi marquée que celle entre un bon cuisinier amateur et un chef étoilé Michelin. “Concevoir un moule”, au sens le plus simple, c’est maîtriser les logiciels de CAO, connaître les bases de la géométrie et des matériaux. C’est savoir dessiner les différentes pièces, anticiper les rétreints, choisir le bon acier. Beaucoup peuvent le faire avec une bonne formation et quelques années d’expérience.Mais l’« expertise reconnue » ? C’est une autre dimension. C’est l’ingénieur qui, non seulement sait dessiner, mais a déjà vécu des dizaines de déboires, des moules qui cassaient en production, des pièces qui se déformaient après injection, des cycles de refroidissement qui prenaient des plombes. C’est celui qui a “le flair”, qui sent la problématique du débotté, pas juste en calculant, mais en ayant une intuition forgée par des années à “mettre les mains dans le cambouis”. Il va optimiser la rhéologie, anticiper les points de chauffe non-homogènes, choisir le système d’éjection parfait pour un matériau capricieux, et même, parfois, conseiller de repenser la pièce elle-même pour une meilleure moulabilité. Ce n’est plus juste du dessin, c’est de l’ingénierie de pointe basée sur une compréhension profonde des interactions entre le matériau, le process et la machine. C’est cette capacité à résoudre des problèmes complexes avant même qu’ils n’apparaissent qui marque la vraie expertise.Q2: Pourquoi cette distinction est-elle plus cruciale que jamais aujourd’hui, avec l’Industrie 4.0 et les matériaux avancés ? Quels sont les risques si l’on ne tient pas compte de cette nuance ?A2: Franchement, la différence n’a jamais été aussi vitale ! Avant, avec des plastiques “classiques” et des machines plus simples, on pouvait se permettre une certaine marge d’erreur. Mais aujourd’hui, avec l’Industrie 4.0 qui pousse à l’automatisation, aux capteurs partout, et des matériaux avancés comme les composites thermoplastiques, les bio-plastiques ou les plastiques techniques à haute performance… le jeu a complètement changé.Un simple “concepteur” pourrait faire un moule qui, sur le papier, est correct. Mais l’expert, lui, va intégrer dès la conception des contraintes de connectivité pour le suivi en temps réel du moule, des optimisations pour la fabrication additive si des inserts complexes sont nécessaires, ou encore des considérations de vieillissement pour des polymères recyclés.Les risques ? Ils sont colossaux. J’ai vu des projets dérailler, des budgets exploser, et des calendriers de production voler en éclats parce qu’on avait sous-estimé cette expertise. Un moule mal conçu pour un matériau avancé peut entraîner des taux de rebuts astronomiques, des temps de cycle trop longs qui plombent la rentabilité, ou pire, des défaillances de pièces une fois sur le marché. Imaginez un composant critique pour l’aéronautique ou le secteur médical ! Une erreur de conception de moule là, ce n’est pas juste une perte d’argent, ça peut avoir des conséquences gravissimes. L’expert, lui, minimisera ces risques et garantira une production fiable et performante dès le premier coup. C’est une question de survie dans un marché de plus en plus concurrentiel.Q3: Comment les entreprises peuvent-elles reconnaître ou cultiver cette “expertise reconnue” chez leurs professionnels, et quels bénéfices concrets peuvent-elles en tirer ?A3: Excellente question, car c’est là que la stratégie d’entreprise joue un rôle majeur.

R: econnaître cette expertise, ce n’est pas juste regarder un diplôme. Bien sûr, les certifications spécifiques à des logiciels (comme SOLIDWORKS, CATIA) ou à des processus (par exemple, la certification en rhéologie d’injection) sont des indices précieux.

Mais ce qui fait la vraie différence, c’est l’expérience accumulée face aux défis insolubles, la capacité à apprendre des échecs – et croyez-moi, il y en a eu dans ma carrière !

Pour cultiver cette expertise, il faut d’abord miser sur la formation continue, bien sûr, mais surtout sur le mentorat. Les “anciens”, ceux qui ont vu passer des milliers de moules, doivent transmettre leur savoir aux plus jeunes.

Il faut aussi encourager la curiosité, l’expérimentation, et ne pas avoir peur d’investir dans la recherche et le développement interne. Donnez-leur des problèmes complexes à résoudre, laissez-les se casser la tête, et accompagnez-les.

Le partage des “leçons apprises” est fondamental, qu’il s’agisse de succès ou de déconvenues. Les bénéfices ? Oh, ils sont palpables !

Des moules conçus pour durer, des cycles de production optimisés qui réduisent la consommation d’énergie et de matière première, une diminution drastique des rebuts, et une capacité à innover plus rapidement avec de nouveaux matériaux ou des géométries complexes.

En somme, c’est une réduction des coûts cachés, une amélioration de la qualité des produits finis, et une agilité incroyable face aux exigences du marché.

Avoir un véritable expert en conception de moules, c’est investir dans l’avenir de son entreprise, c’est une vraie tranquillité d’esprit quand on sait que des millions d’euros peuvent dépendre du bon fonctionnement d’un moule.

C’est l’assurance d’avoir quelqu’un qui anticipe les problèmes avant qu’ils ne se transforment en catastrophes coûteuses.

📚 Références

Wikipédia Encyclopédie

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과