Dans l’univers trépidant de l’ingénierie et de la production, la conception de moules reste un pilier fondamental, son visage évoluant à une vitesse fulgurante.

J’ai eu la chance, au fil des années, de voir de mes propres yeux cette transformation, de l’artisanat précis à l’intégration époustouflante des technologies numériques.

Face à la montée en puissance des logiciels de CAO, capables de simuler des comportements complexes et même de proposer des conceptions génératives, on est en droit de se demander : le savoir-faire ancestral du concepteur outilleur est-il voué à disparaître ou se réinvente-t-il dans cette ère de l’Industrie 4.0 ?

Personnellement, j’ai toujours cru que l’intuition humaine, cette capacité unique à anticiper et à innover, demeurerait irremplaçable. Cette synergie homme-machine, particulièrement pertinente pour la personnalisation de masse, dessine un avenir passionnant où efficacité rime avec créativité.

Découvrons ensemble comment ces deux mondes s’entremêlent et se renforcent mutuellement.

Dans l’univers trépidant de l’ingénierie et de la production, la conception de moules reste un pilier fondamental, son visage évoluant à une vitesse fulgurante.

J’ai eu la chance, au fil des années, de voir de mes propres yeux cette transformation, de l’artisanat précis à l’intégration époustouflante des technologies numériques.

Face à la montée en puissance des logiciels de CAO, capables de simuler des comportements complexes et même de proposer des conceptions génératives, on est en droit de se demander : le savoir-faire ancestral du concepteur outilleur est-il voué à disparaître ou se réinvente-t-il dans cette ère de l’Industrie 4.0 ?

Personnellement, j’ai toujours cru que l’intuition humaine, cette capacité unique à anticiper et à innover, demeurerait irremplaçable. Cette synergie homme-machine, particulièrement pertinente pour la personnalisation de masse, dessine un avenir passionnant où efficacité rime avec créativité.

Découvrons ensemble comment ces deux mondes s’entremêlent et se renforcent mutuellement.

L’Évolution Inéluctable : Du Crayon au Pixel et au-delà

Quand je repense à mes débuts dans ce métier fascinant, je me souviens des heures passées à la planche à dessin, chaque trait de crayon étant le fruit d’une réflexion intense, d’une projection mentale complexe de la pièce finale. C’était un art en soi, une danse entre la main, l’œil et l’esprit, où chaque cote était vérifiée, chaque angle imaginé. La précision était manuelle, presque tactile, et le sentiment de fierté quand un moule sortait impeccable de l’atelier, reflétant exactement ce que l’on avait esquissé, était indescriptible. C’était un monde où l’expérience accumulée au fil des années était le trésor le plus précieux, transmis de maître à apprenti avec une patience infinie. Les erreurs étaient coûteuses, les délais souvent longs, mais chaque défi relevé renforçait cette expertise unique.

L’Héritage du Savoir-Faire Manuel et la Précision Ancestrale

L’héritage de ces méthodes traditionnelles est profondément ancré dans l’ADN de la conception de moules. Il ne s’agit pas seulement de dessiner, mais de comprendre la matière, ses contraintes, ses réactions. On apprend à « sentir » le plastique, à anticiper comment le métal va se comporter sous la pression. Cette compréhension intuitive des matériaux et des processus de fabrication est quelque chose que même les algorithmes les plus sophistiqués peinent à reproduire sans données réelles et l’interprétation humaine. Les outilleurs d’antan avaient une vision tridimensionnelle innée, forgée par des années de manipulation et d’observation. Cette capacité à visualiser des géométries complexes dans l’espace, à anticiper les déformations et les contraintes, reste une base essentielle même dans l’ère du numérique. C’est pourquoi, à mon avis, le concepteur moderne doit toujours avoir une bonne appréhension de ces fondamentaux.

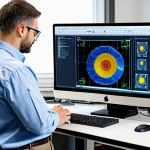

L’Avènement des Logiciels de CAO/FAO : Une Révolution Numérique

L’arrivée des logiciels de Conception Assistée par Ordinateur (CAO) et de Fabrication Assistée par Ordinateur (FAO) a marqué un tournant sismique. Soudain, la planche à dessin s’est transformée en écran, et le crayon en souris. Au début, j’étais sceptique, je l’avoue. Je me disais : “Comment un logiciel pourrait-il remplacer des années d’expérience et ce toucher unique ?” Mais j’ai vite compris que ce n’était pas un remplacement, mais une amplification. La capacité de modéliser des pièces en 3D avec une précision au micromètre, de simuler le remplissage d’une cavité, le refroidissement, la déformation, a ouvert des horizons inimaginables. Les itérations deviennent instantanées, les erreurs sont détectées bien avant la première découpe de métal, et la collaboration entre les équipes est fluidifiée. C’est comme avoir un laboratoire de test virtuel à portée de main, capable de valider des concepts audacieux avec une rapidité déconcertante, réduisant drastiquement les coûts et les délais de développement.

La Synergie Homme-Machine : Plus qu’une Simple Coexistence

Si la machine peut calculer, simuler et même optimiser, l’humain, lui, reste le maître d’œuvre de l’innovation et de l’anticipation. C’est là que réside la véritable puissance de cette ère moderne. Ce n’est pas une question de “ou l’un ou l’autre”, mais bien de “les deux, ensemble, pour le meilleur”. J’ai personnellement assisté à des projets où l’IA proposait des solutions étonnamment novatrices pour des configurations de carottes ou des systèmes d’éjection, des idées auxquelles nous n’aurions peut-être pas pensé avec nos schémas de pensée habituels. Mais c’est l’œil expert de l’ingénieur, son jugement basé sur des années de pratique, qui valide ces propositions, les adapte au contexte réel de production et aux subtilités de la commande client. Cette danse entre la puissance de calcul brute et la finesse de l’intellect humain est, à mes yeux, la clé de la réussite dans l’industrie actuelle.

L’Intelligence Artificielle au Service de la Conception Générative

L’intelligence artificielle, notamment à travers la conception générative, est une révolution qui bouleverse notre façon d’aborder les défis de design. Au lieu de partir d’une feuille blanche ou d’une idée préconçue, on définit les contraintes – matériaux, forces, volume, objectifs de poids – et l’IA génère des milliers de solutions possibles, souvent d’une complexité organique que l’esprit humain aurait du mal à concevoir. J’ai vu des structures de moules optimisées pour la dissipation thermique ou la réduction de poids de manière spectaculaire, bien au-delà de ce que les méthodes traditionnelles auraient permis. Ces outils ne remplacent pas le concepteur, ils augmentent ses capacités, lui offrant un éventail de possibilités inexplorées, repoussant les limites du possible en termes d’efficacité et de performance du moule.

Le Rôle Irremplaçable de l’Intuition Humaine et de l’Expérience

Malgré les avancées fulgurantes de l’IA, l’intuition et l’expérience humaine demeurent fondamentales. La machine n’a pas de “feeling” pour un matériau, elle ne comprend pas les imprévus d’un atelier, ni les attentes non formulées d’un client. Un concepteur expérimenté sait quand une pièce “sent mauvais” avant même les simulations, juste par la géométrie, la finesse d’une paroi ou la complexité d’une dépouille. Il anticipe les problèmes de démoulage que les logiciels pourraient ignorer ou mal interpréter. Cette capacité à lire entre les lignes des données, à percevoir les risques non quantifiables et à prendre des décisions éclairées basées sur des années de succès et d’échecs, est une compétence intrinsèquement humaine. C’est ce qui nous permet d’apporter une valeur ajoutée unique, de transformer les données brutes en solutions ingénieuses et robustes, avec une touche d’ingéniosité que seule l’expérience peut conférer.

Défis et Solutions dans l’Ère Numérique de la Conception

Le passage au tout numérique n’est pas sans embûches. La courbe d’apprentissage des nouveaux logiciels peut être raide, et l’investissement initial en équipements et en formation est significatif. J’ai vu des entreprises hésiter, par peur de l’inconnu ou par attachement aux vieilles méthodes qui avaient toujours fonctionné. Pourtant, le marché ne pardonne pas l’immobilisme. Les exigences en matière de précision, de complexité des pièces et de délais de livraison ne cessent d’augmenter, poussant les concepteurs à adopter des outils toujours plus performants. La solution réside souvent dans une approche hybride, où l’on capitalise sur les forces de chaque méthode tout en minimisant leurs faiblesses. Il faut embrasser le changement avec une mentalité ouverte, toujours prêt à apprendre et à s’adapter.

La Complexité Croissante des Géométries et des Fonctionnalités

Les produits d’aujourd’hui sont de plus en plus complexes, intégrant des géométries libres, des surfaces organiques et des fonctionnalités multiples dans une seule pièce. Pensez aux intérieurs de voiture, aux dispositifs médicaux ou aux coques de smartphones, où l’esthétique et la fonction sont inextricablement liées. La conception de moules pour de telles pièces devient un véritable casse-tête sans les outils numériques. Les logiciels de CAO avancés permettent de manipuler ces surfaces complexes avec une aisance incroyable, de créer des découpes précises, des âmes fines et des mécanismes d’éjection sophistiqués qui seraient quasi impossibles à concevoir à la main. C’est une bénédiction pour l’innovation produit, mais cela exige des compétences pointues et une maîtrise parfaite des outils.

L’Optimisation des Coûts et des Délais grâce à la Simulation Prédictive

L’un des avantages les plus tangibles des logiciels modernes est leur capacité à simuler le comportement du moule et du matériau bien avant la fabrication. Cela signifie moins de prototypes physiques, moins d’essais-erreurs coûteux et des cycles de développement réduits. J’ai été bluffé par la précision des simulations de remplissage, de déformation ou de contrainte, qui permettent d’identifier les problèmes potentiels (comme les lignes de soudure, les retassures ou les bulles d’air) dès la phase de conception. Cela permet d’apporter des corrections virtuelles et d’optimiser le design pour la fabricabilité (DFM) avant même que la première copeau ne tombe. Pour une entreprise, c’est un gain de temps et d’argent colossal, un avantage concurrentiel majeur sur un marché où la réactivité est reine.

| Caractéristique | Conception de Moules Traditionnelle | Conception de Moules Numérique (CAO/FAO) |

|---|---|---|

| Précision | Dépendante de l’habileté manuelle ; micro-tolérances difficiles | Très élevée, au micromètre, reproductible |

| Vitesse de Conception | Lente, itérations longues et coûteuses | Rapide, itérations virtuelles instantanées |

| Coût des Erreurs | Élevé, corrections physiques coûteuses après fabrication | Faible, détection et correction virtuelles en amont |

| Complexité Géométrique | Limitée par les méthodes de dessin et de fabrication manuelle | Presque illimitée, gestion aisée des surfaces complexes |

| Collaboration | Limitée, dépendante des échanges physiques de plans | Fluidifiée, partage facile des modèles 3D et des simulations |

| Optimisation | Basée sur l’expérience et les essais empiriques | Analyse prédictive avancée, optimisation algorithmique |

La Formation de Demain : Préparer les Concepteurs Outilleurs pour le Futur

L’évolution de la conception de moules exige une adaptation constante des compétences. Les jeunes qui entrent dans le métier aujourd’hui ne peuvent plus se contenter des connaissances d’hier. Ils doivent être polyvalents, à la fois experts en logiciels et dotés d’une solide compréhension des principes physiques de fabrication. J’ai toujours encouragé mes jeunes collègues à ne pas se reposer uniquement sur les simulations, mais à aller toucher le moule, à observer l’injection, à comprendre comment la machine interprète le code qu’ils ont généré. C’est cette curiosité, cette envie de comprendre le “pourquoi” derrière le “comment”, qui fait la différence entre un simple opérateur de logiciel et un véritable concepteur outilleur.

L’Apprentissage des Nouveaux Outils Numériques et Leurs Évolutions

L’acquisition et la maîtrise des logiciels de CAO/FAO sont devenues des prérequis absolus. Les écoles techniques et les centres de formation professionnelle ont un rôle crucial à jouer pour équiper les futurs concepteurs avec ces compétences. Cependant, il ne suffit pas d’apprendre à cliquer sur des boutons. Il faut comprendre l’architecture du logiciel, ses limites, ses meilleures pratiques. C’est un engagement continu, car ces outils évoluent sans cesse. De nouvelles versions, de nouvelles fonctionnalités basées sur l’apprentissage automatique ou la réalité augmentée émergent régulièrement. Pour rester pertinent, il faut être en veille constante, participer à des webinaires, des ateliers, et échanger avec la communauté des utilisateurs. C’est un apprentissage tout au long de la vie, ce qui rend le métier d’autant plus stimulant.

Maintenir l’Esprit Critique et l’Expertise Métier Fondamentale

Face à la puissance des outils numériques, il est tentant de se laisser guider aveuglément par leurs suggestions. Pourtant, maintenir un esprit critique est plus important que jamais. Un logiciel peut faire une erreur, mal interpréter une donnée, ou produire un résultat qui, bien que techniquement correct, n’est pas optimal pour la production réelle. L’expertise métier, celle qui permet de déceler une anomalie subtile dans une simulation ou d’anticiper un problème de maintenance sur le moule, est irremplaçable. C’est la capacité à remettre en question, à analyser en profondeur, à croiser les informations entre le virtuel et le réel. C’est cette combinaison unique de la connaissance théorique, de la pratique terrain et de l’ouverture aux nouvelles technologies qui forge les meilleurs concepteurs de moules aujourd’hui.

L’Impact sur la Production et l’Industrie 4.0 : Vers une Nouvelle Ère

Cette transformation numérique de la conception de moules n’est pas une fin en soi ; elle est un maillon essentiel de la vaste chaîne de l’Industrie 4.0. L’objectif ultime est d’atteindre une production plus intelligente, plus agile et plus réactive aux besoins du marché. Un moule bien conçu, issu d’une synergie parfaite entre l’homme et la machine, est le garant de pièces de qualité constante, d’un taux de rebut minimal et d’une efficacité énergétique optimale. C’est un élément clé qui permet aux entreprises de rester compétitives sur un marché mondialisé où la rapidité de mise sur le marché et la personnalisation sont devenues des exigences incontournables. J’ai vu des entreprises européennes, grâce à cette excellence dans la conception, rivaliser avec des acteurs mondiaux en innovant constamment et en livrant des produits d’une qualité irréprochable.

Personnalisation de Masse et Réactivité du Marché Accélérée

L’un des impacts les plus fascinants de cette synergie est la possibilité de la personnalisation de masse. Grâce à la rapidité de conception et d’itération permise par les outils numériques, il devient économiquement viable de produire des séries plus petites, des variantes spécifiques, voire des pièces uniques adaptées aux besoins individuels. Imaginez des prothèses médicales sur mesure, des composants automobiles personnalisés ou des articles de consommation avec des finitions uniques. La capacité à modifier rapidement les designs de moules sans redémarrer tout le processus de zéro donne une agilité incroyable aux fabricants, leur permettant de répondre aux tendances éphémères du marché et de s’adapter en temps réel aux retours des consommateurs. C’est une révolution qui ouvre la voie à des modèles économiques entièrement nouveaux, et les concepteurs de moules sont au cœur de cette transformation.

Vers des Usines Plus Intelligentes et Intégrées

L’intégration des données est la pierre angulaire de l’Industrie 4.0. Le modèle 3D du moule n’est plus un simple dessin ; il devient le point de départ d’un flux de données continu qui alimente les machines-outils (FAO), les systèmes de contrôle qualité (CMM), et même les systèmes de gestion de production (MES). J’ai été émerveillé de voir comment une modification minime dans le logiciel de conception peut être automatiquement transmise à l’atelier, ajustant les trajectoires d’usinage en temps réel. C’est un pas vers l’usine autonome, où l’humain supervise et intervient uniquement quand une expertise décisionnelle est requise, laissant les tâches répétitives et gourmandes en calcul aux machines. Cela libère les concepteurs pour se concentrer sur l’innovation, la résolution de problèmes complexes et la vision stratégique, élevant ainsi le rôle de l’ingénieur à un niveau supérieur.

Mon Expérience Personnelle : Ce Que J’Ai Appris sur le Terrain

Au fil des ans, cette carrière m’a enseigné bien plus que la simple conception de pièces métalliques. Elle m’a appris la résilience face aux défis techniques, la valeur de la collaboration et l’importance de ne jamais cesser d’apprendre. Il y a eu des moments de pure frustration, bien sûr, où une simulation ne correspondait pas à la réalité, ou où un moule ne donnait pas le résultat escompté. Mais c’est précisément dans ces moments que l’on grandit, que l’on affine son jugement et que l’on développe cette capacité si précieuse à trouver des solutions créatives sous pression. Chaque erreur était une leçon, chaque succès une confirmation que la passion pour ce métier est le véritable moteur.

L’Importance Cruciale de la Polyvalence et de l’Adaptabilité

Si je devais donner un seul conseil à un jeune concepteur outilleur aujourd’hui, ce serait : soyez polyvalent. Ne vous contentez pas de maîtriser un logiciel ou une seule technique. Comprenez tout le processus, de la conception initiale à l’injection finale, en passant par l’usinage et la maintenance. Plus vous avez une vision globale de la chaîne de valeur, plus vous serez capable de concevoir des moules optimaux et de résoudre des problèmes complexes. Les entreprises recherchent des profils capables de s’adapter rapidement aux nouvelles technologies, mais aussi de comprendre les contraintes de l’atelier, les exigences du client et les réalités économiques. Cette adaptabilité, cette soif d’apprendre continuellement, est, à mon avis, la compétence la plus précieuse dans notre domaine en constante évolution.

La Passion, Moteur de l’Innovation Continue

Ce qui me pousse encore aujourd’hui, après tant d’années, c’est cette passion pour la création et la résolution de problèmes. Chaque nouveau projet est un défi unique, une énigme à résoudre. Le sentiment de voir une idée, initialement abstraite, se matérialiser en un moule physique capable de produire des milliers, voire des millions de pièces, est incroyablement gratifiant. Cette flamme intérieure, cette curiosité insatiable pour les nouvelles technologies et cette envie de repousser les limites, sont ce qui nous permet de rester à la pointe de l’innovation. C’est cette passion qui nous pousse à explorer les possibilités offertes par l’IA, les nouveaux matériaux, les méthodes de fabrication additive pour les outillages, et à toujours chercher la meilleure solution possible pour chaque défi, faisant de la conception de moules un domaine où l’ennui n’a pas sa place.

En guise de conclusion

Ainsi, cette immersion dans l’univers de la conception de moules nous a montré une vérité indéniable : loin d’être un métier figé dans le passé, il est en constante effervescence. La synergie entre l’expertise humaine, forgée par l’expérience et l’intuition, et la puissance inégalée des outils numériques comme la CAO et l’IA, est le moteur de cette évolution. C’est cette alliance qui nous permet de repousser les limites, de créer des moules d’une précision et d’une complexité jamais atteintes, et d’ouvrir la voie à l’Industrie 4.0. Le futur est prometteur pour celles et ceux qui sauront allier tradition et innovation.

Informations utiles à connaître

1. La formation continue est essentielle. Les logiciels évoluent vite, et rester à jour via des webinaires, des salons professionnels comme le Global Industrie en France, ou des formations spécialisées est crucial.

2. Le Design for Manufacturability (DFM) est votre meilleur ami. Pensez toujours à la façon dont le moule sera fabriqué et aux contraintes de l’injection dès la phase de conception pour éviter les mauvaises surprises.

3. Les simulations numériques (rhéologie, thermique, mécanique) ne sont pas un gadget, mais une étape indispensable pour valider vos choix et réduire drastiquement les coûts de prototypage et les délais.

4. N’oubliez pas l’impression 3D ! Elle révolutionne la fabrication de noyaux, d’inserts complexes ou de systèmes de refroidissement conformes, offrant des libertés de design inédites pour les moules.

5. Développez votre réseau professionnel. Échanger avec d’autres concepteurs, outilleurs et experts de l’industrie, que ce soit lors d’événements ou en ligne, est une source inestimable de connaissances et d’opportunités.

Points Clés à Retenir

La conception de moules a évolué de l’artisanat manuel à une intégration numérique poussée. L’intelligence artificielle et les logiciels de CAO/FAO augmentent considérablement les capacités du concepteur sans le remplacer, soulignant l’importance irremplaçable de l’intuition et de l’expérience humaine. Cette synergie optimise les coûts et les délais de développement, tout en permettant une personnalisation de masse, positionnant le concepteur outilleur au cœur de l’Industrie 4.0. La polyvalence, l’adaptabilité et une passion continue pour l’innovation sont désormais les piliers de cette profession dynamique et en constante évolution.

Questions Fréquemment Posées (FAQ) 📖

Q: Le savoir-faire ancestral du concepteur outilleur est-il voué à disparaître face à la montée en puissance des logiciels de CAO et de la conception générative ?

R: Ah, cette question ! Je l’ai entendue des centaines de fois, et je dois avouer que, parfois, au début, quand j’ai vu la puissance de ces logiciels, une petite pointe d’inquiétude me serrait le cœur.

On se disait : “Mais à quoi bon nous, alors ?” Puis, avec l’expérience, on comprend vite que le logiciel est un outil formidable, un prolongement de notre main, mais pas notre cerveau.

J’ai un souvenir précis, c’était sur un projet pour une pièce automobile complexe. Le logiciel nous donnait une solution “parfaite” sur le papier. Mais mon collègue, un ancien, avec ses rides et son intuition affûtée par des décennies de copeaux, a regardé le modèle 3D et a dit : “Non, ça va craquer ici, on ne sent pas bien la matière.” On a modifié, presque à l’instinct.

Et il avait raison ! C’est cette “sensation”, cette capacité à anticiper le comportement réel de la matière au-delà des calculs froids, que la machine ne peut pas (encore ?) reproduire.

On est loin de disparaître, on est devenus des architectes augmentés, des chefs d’orchestre qui dirigent ces outils.

Q: Comment la personnalisation de masse, un défi majeur de l’Industrie 4.0, est-elle réellement transformée par cette synergie homme-machine ?

R: La personnalisation de masse, quel casse-tête ça pouvait être avant ! On se souvient des séries de production où le moindre changement de design coûtait une fortune et des délais interminables.

Aujourd’hui, quand je vois une PME fabriquer des pièces sur mesure pour des fauteuils roulants adaptés ou des prothèses orthopédiques, chacun avec un design unique pour un patient spécifique, je suis bluffé.

Avant, c’était impensable économiquement. C’est là que cette synergie est magique. Le logiciel gère les variations infinitésimales, optimise le parcours de l’outil pour chaque pièce unique, et nous, les concepteurs, on peut se concentrer sur l’innovation pure, sur la “fonction” ou “l’esthétique” sans se noyer dans la répétition des tâches.

On ne se contente plus de produire des millions de fois la même chose ; on peut enfin créer “le” produit parfait pour “une” personne. C’est une liberté créative qui était inimaginable il y a quinze ans.

Q: Au-delà des gains d’efficacité, quels sont les avantages inattendus ou les défis moins évidents de l’intégration de l’IA et des technologies numériques dans la conception de moules ?

R: C’est une excellente question, car on ne parle que des gains d’efficacité, mais il y a tellement plus. Un avantage inattendu ? L’apprentissage accéléré.

Quand j’ai commencé, pour comprendre comment un moule allait réagir, il fallait fabriquer le prototype, le tester, le casser… une vraie galère, et ça coûtait bonbon !

Aujourd’hui, avec la simulation, on “casse” virtuellement des milliers de moules sans dépenser un euro, et on apprend de chaque échec numérique. C’est comme avoir un laboratoire infini à portée de main.

J’ai vu des juniors apprendre en six mois ce qui me prenait cinq ans ! Le revers de la médaille, et c’est un défi qui me préoccupe, c’est la dépendance aux données.

Si vos données d’entrée sont mauvaises, si votre modèle de simulation est mal calibré, alors le plus puissant des logiciels vous donnera des aberrations.

Il faut donc une rigueur intellectuelle encore plus grande pour valider ce que la machine propose. Et puis, la question de l’éthique : jusqu’où laisser l’IA “designer” sans intervention humaine, surtout quand on parle de produits critiques ?

On marche sur un fil, et c’est à nous, les humains, de garder la boussole.

📚 Références

Wikipédia Encyclopédie

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과